在迈向工业4.0与智能制造的浪潮中,智慧工厂的建设已成为全球制造业转型升级的核心路径。许多拥有深厚积淀的传统工厂,其生产线上大量运行着服役多年的老旧设备。这些设备往往缺乏现代通信接口,数据孤岛现象严重,成为实现全流程数字化、智能化的首要障碍。因此,智慧工厂建设务实而关键的第一步,正是解决这些老旧设备的连网问题,而专业的物联网技术服务为此提供了系统性的破局方案。

一、老旧设备联网的核心挑战

老旧设备通常面临几大联网难题:

- 通信协议不兼容:设备可能采用如Modbus、Profibus等传统工业协议,或完全是封闭的专有协议,无法直接接入基于TCP/IP的现代网络。

- 硬件接口缺失:设备本身没有网口、无线模块等现代通信硬件。

- 数据格式异构:设备产生的数据格式千差万别,难以统一解析和利用。

- 改造风险与成本:对关键生产设备进行硬件改造可能影响生产稳定性,且成本高昂。

二、物联网技术服务的系统化解决方案

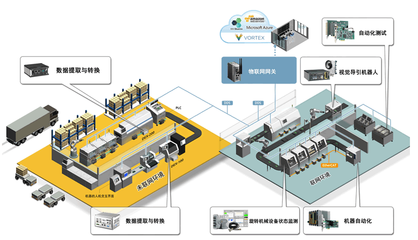

专业的物联网技术服务并非简单“加个网卡”,而是一套从边缘到云端的系统化赋能体系。

1. 边缘智能网关:数据连接的“翻译官”与“桥头堡”

这是解决老旧设备联网的核心硬件。物联网网关具备以下关键能力:

- 多协议兼容:内置丰富的工业协议库(如OPC UA、Modbus RTU/TCP、CAN等),能够直接与各类PLC、数控机床、传感器等老旧设备通信,充当协议转换器。

- 边缘计算:在数据源头进行初步的采集、清洗、滤波、格式标准化,甚至运行简单的AI算法进行实时预警,减轻云端负荷并提升响应速度。

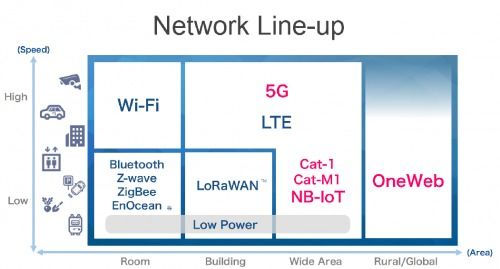

- 灵活接入:支持有线(以太网)、无线(4G/5G、Wi-Fi、LoRa)等多种方式将处理后的标准化数据安全、稳定地传输至云端或本地服务器。

2. 非侵入式数据采集技术

对于极其敏感或无法直接接入的设备,可采用非侵入式方案:

- 加装传感器:通过振动、电流、声学、红外等智能传感器,间接采集设备运行状态、能耗、健康度等关键数据,避免对设备本体电路的改造。

- 视觉分析:利用工业摄像头和机器视觉技术,读取设备仪表盘、指示灯、七段码显示屏等信息,转化为数字数据。

3. 物联网平台:数据的“中枢大脑”

设备联网后,数据汇聚至物联网平台,平台提供核心服务:

- 设备全生命周期管理:实现设备的远程注册、监控、配置、诊断与固件升级(OTA)。

- 数据融合与分析:将来自不同年代、不同品牌设备的数据进行统一建模、存储与分析,为MES(制造执行系统)、ERP(企业资源计划)等上层应用提供清洁、可用的数据燃料。

- 应用开发使能:提供丰富的API和低代码工具,快速开发如设备效能(OEE)分析、预测性维护、能源管理等智能应用。

4. 安全与集成服务

贯穿始终的是安全保障(如端到端加密、访问控制)和与现有IT/OT系统的无缝集成,确保数据流在打通的网络与生产安全万无一失。

三、实施路径与价值回报

成功的实施通常遵循“评估-试点-推广”的路径:先对关键产线的核心老旧设备进行联网试点,验证技术方案的可行性与价值,再逐步扩展到全厂。

其带来的价值立竿见影:

- 生产透明化:实时监控每台设备的状态、产量、停机原因,实现精细化管控。

- 维护智能化:从“事后维修”转变为“预测性维护”,大幅减少非计划停机。

- 能效优化:精准追踪能耗,发现节能空间。

- 决策数据化:为工艺优化、排产调度提供精准数据支撑。

###

老旧设备联网,是传统工厂触摸工业互联网脉搏、激活沉睡数据资产的第一步。它并非推翻重来的革命,而是基于物联网技术的渐进式、低成本智能化改造。通过部署边缘网关、构建物联网平台,企业能够以最小干扰和投入,让“哑设备”开口说话,让“数据孤岛”连成大陆,从而扎实地迈出构建智慧工厂、赢得未来竞争力的关键一步。这一步,是连接过去与未来的桥梁,是数据驱动制造新时代的坚实起点。